Технологические подсистемы

АСУТП обеспечивает реализацию следующих основных технологических подсистем:

-

Сбор и первичная обработка информации

Подсистема обеспечивает сбор, первичную обработку и контроль достоверности входной информации.

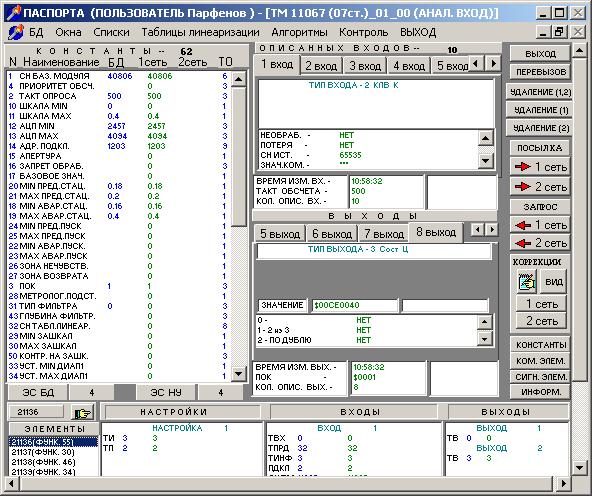

Все настройки задаются с помощью подсистемы паспортов параметров и модулей управления, реализованных на рабочем месте (РМ) программиста-технолога.

Паспорт аналогового параметра

Вводимые сигналы подвергаются контролю достоверности, масштабированию, фильтрации и сглаживанию, а сигналы термопар - линеаризации и корректировке с учетом поправки по холодному спаю. Корректировке подвергаются сигналы датчиков давления и расхода с учетом места их установки и параметров среды, для этого предусмотрено задание в паспорте параметра типа его первичной обработки: извлечение корня, экспонента, введение поправки на давление и температуру и т.п. Обработка аналоговых сигналов ведется одновременно с их вводом. По результатам контроля для каждого канала ввода формируется обобщенный индекс недостоверности, позволяющий расшифровать причину недостоверности.

Дискретные сигналы обрабатываются циклически или инициативно. Цикл обработки зависит от типа сигнала и выбирается из ряда 0,05; 0,1; 0,2; 0,5; 1; 5 с. Инициативные дискретные сигналы передаются с помощью механизма прерываний, время реакции системы на изменение таких сигналов - не более 1 мс. Опрос и привязка ко времени дискретных сигналов проводится в УСО с точностью 1 мс.

Обработка дискретных сигналов включает контроль достоверности, нормализацию и фильтрацию от случайных сбоев. По результатам контроля вырабатывается обобщенный индекс недостоверности.

-

Отображение информации

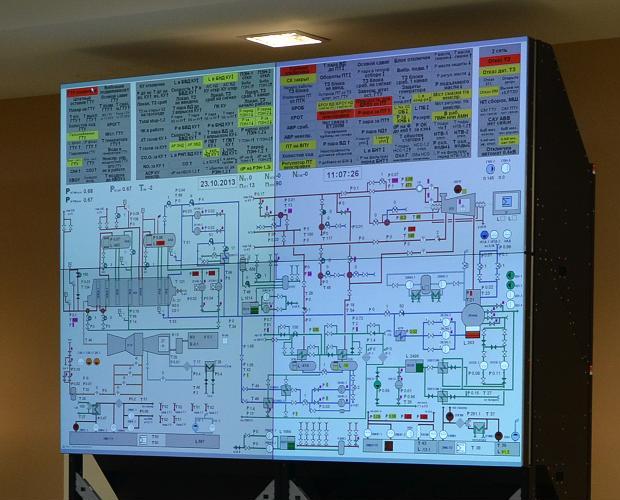

Операторам-технологам информация представляется на проекционном экране коллективного пользования, мониторах рабочих мест и на приборных панелях пультов и щитов.

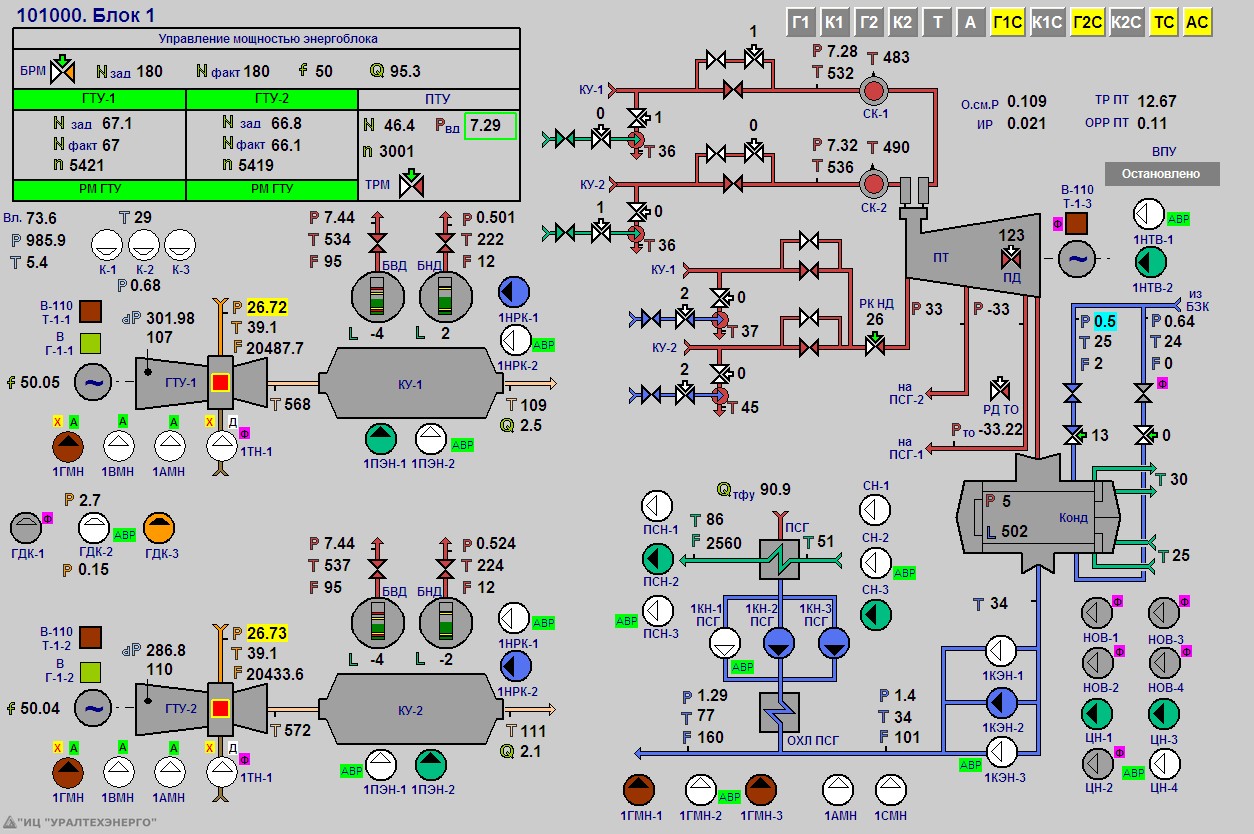

На проекционном экране отображается укрупненная структурная схема энергоблока. Размеры проекционного экрана выбираются заказчиком на стадии заказа оборудования.

На экраны мониторов операторов энергоблока выводятся мнемосхемы оборудования, графики измерения параметров, гистограммы, таблицы текущих значений параметров, справочная информация, результаты расчетов прикладных задач.

Количество фрагментов схем, других графических и текстовых форм в общем случае не ограничено.

Предусмотрена возможность гибкого формирования структуры (дерева) экранных и печатных форм, а также обеспечиваются удобные и быстрые переходы между формами.

На мнемосхемах отображается информация о текущих значениях технологических параметров, положении регулирующих органов, состоянии коммутационной аппаратуры, запорной арматуры, регуляторов и механизмов.

Требования по цветовому кодированию и отображению информации могут уточняться и изменяться в процессе проектирования и эксплуатации системы, поэтому предусмотрены средства, позволяющие это удобно делать силами эксплуатационного персонала.

Каждый объект информации или управления обозначается в качестве элемента хотя бы в одной мнемосхеме и может быть вызван с ее помощью в малое информационное окно для получения более детальной информации.

Различные меню предназначены для быстрого поиска необходимого объекта управления или информации, а также для более широкого обзора общего состояния объекта.

В протоколе событий отображаются все изменения дискретных параметров и модулей управления за последние 12 часов.

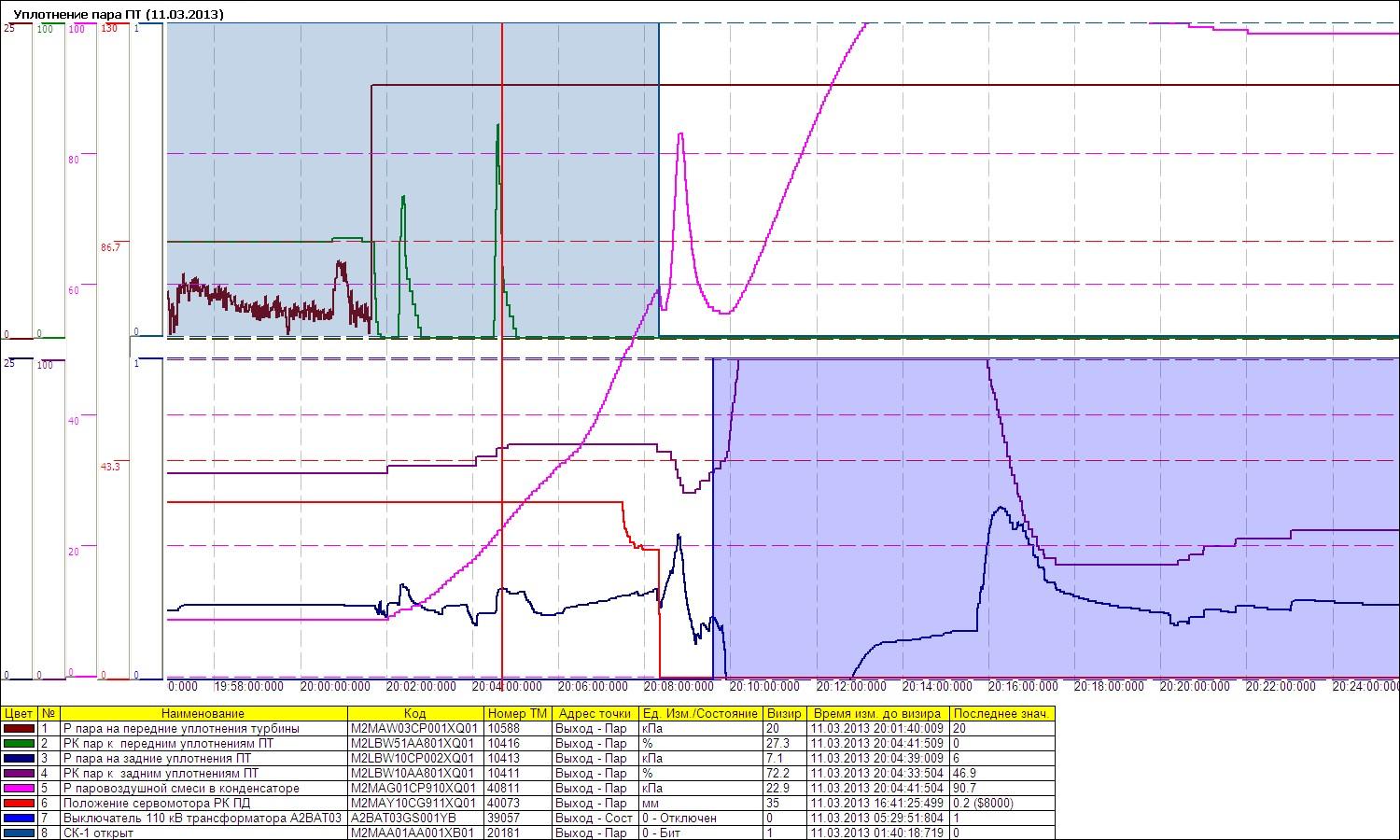

Графики параметров вызываются непосредственно с мнемосхем путем обычного перетаскивания цифрового отображения параметра мышью в окно просмотра. Количество одновременно просматриваемых значений параметров в одном окне в общем случае неограничено. Предусмотрено масштабирование графиков по обеим осям, а также выделение любого фрагмента окна для более внимательного изучения. Возможен просмотр на одной диаграмме аналоговых и дискретных параметров.

Для функциональных групп или узлов имеется возможность отображения параметров в виде горизонтальных и вертикальных гистограмм двух типов – с параметрами одинаковой и различной размерности.

-

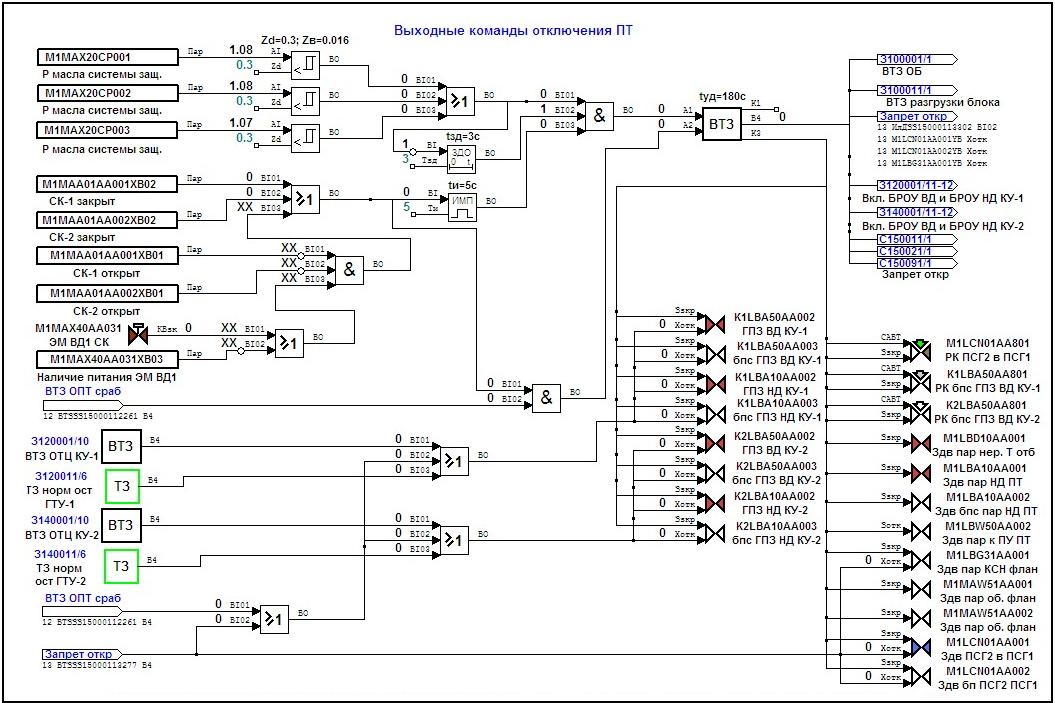

Технологические защиты, включая регистрацию и анализ аварийных ситуаций

Технологические защиты выявляют факт возникновения аварийной ситуации и формируют управляющие воздействия на исполнительные устройства с целью защиты персонала, предотвращения повреждения оборудования и локализации последствий аварий.

Сигналы срабатывания защит выводятся на сигнализационный дисплей (СД) и оперативный дисплей (ОД) в окно сообщений, а также сопровождаются различными звуковыми сигналами.

Одновременно с работой подсистемы ТЗ выполняются задачи регистрации аварийных ситуаций (РАС) и контроля действия защит (КДЗ).

Функция регистрации аварийных ситуаций обеспечивает:

- достоверный и полный оперативный анализ первопричины аварийного останова оборудования;

- регистрацию причин, вызвавших срабатывание технологической защиты;

- регистрацию хода выполнения команд сработавших защит.

- об изменении значений наиболее важных технологических параметров за период, предшествующий возникновению аварии;

- о состояниях арматуры и механизмов в момент возникновения аварии;

- об изменении значений наиболее важных технологических параметров и состояний арматуры и механизмов в течение периода останова оборудования действиями технологических защит.

Диагностические сообщения о состоянии аппаратуры защит и о состоянии информации, используемой в подсистеме защит, выводятся на дисплей дежурного инженера АСУТП и на печать, а сгруппированные диагностические сообщения - на сигнализационные дисплеи операторов-технологов.

В подсистеме защит предусмотрен режим опробования защит на работающем оборудовании и имитация входных воздействий на остановленном оборудовании.

Разработка и отладка алгоритмов ТЗ осуществляется в среде САПР «Автограф».

-

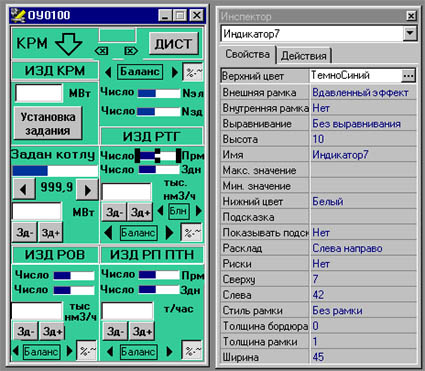

Дистанционное управление

Объектами ДУ являются исполнительные механизмы станции: задвижки, регулирующие клапаны, двигатели и т.п.

Помимо собственно управления исполнительными механизмами станции оператор имеет возможность переводить режим работы арматуры на автоматическое управление от логических схем функционально-группового управления или регуляторов более высокого уровня, включать/отключать блокировки и схемы автоматического ввода резерва. Для регулирующих клапанов можно устанавливать или изменять значения регулируемого параметра или степень открытия клапана, изменять задание регулятору, управлять клапаном в старт-стопном режиме.

В САПР «Автограф» имеется функция проектирования окон управления. Пользователю предоставляется возможность самому спроектировать управляющие элементы комплекса АСУТП.

Окна управления формируются в САПРе с помощью стандартных элементов: панелей, кнопок, индикаторов, надписей и т.п., которые привязываются к базе данных комплекса -

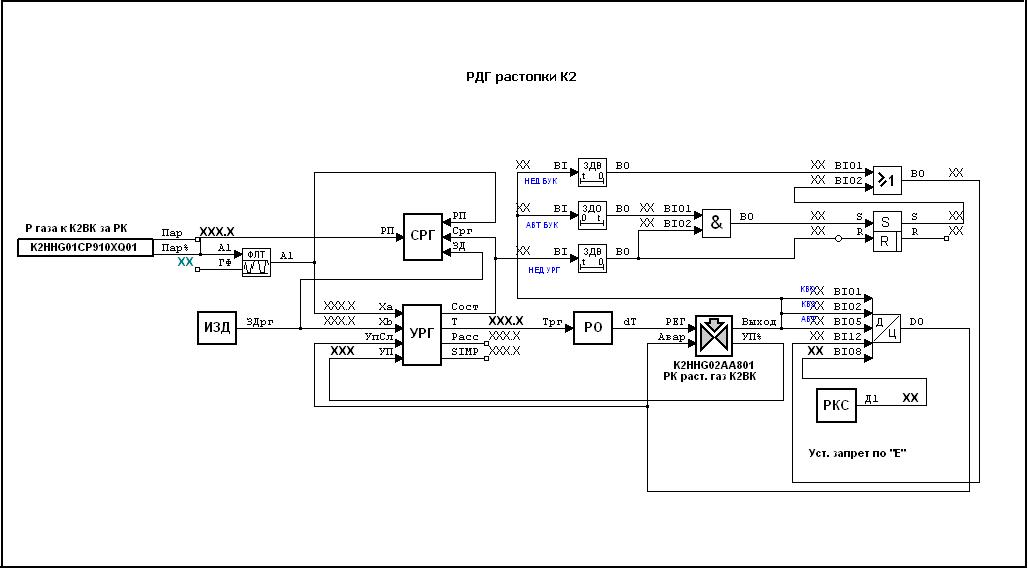

Автоматическое регулирование

Подсистема предназначена для автоматической стабилизации или изменения по заданным законам технологических параметров (или их соотношений) во всех режимах эксплуатации энергоблока.

Оператор-технолог имеет возможность отключения регулятора и перевода на ручное управление. Включение регулятора происходит безударно. При потере электропитания регулирующий орган не изменяет своего положения.

В случае исчерпания регулировочного диапазона какого-либо регулирующего органа производится автоматическое изменение структуры системы регулирования или дополнительного ввода автоподстроек. При этом качество регулирования технологических параметров сохраняется.

Разработка и отладка алгоритмов регуляторов осуществляется в среде САПР «Автограф».

-

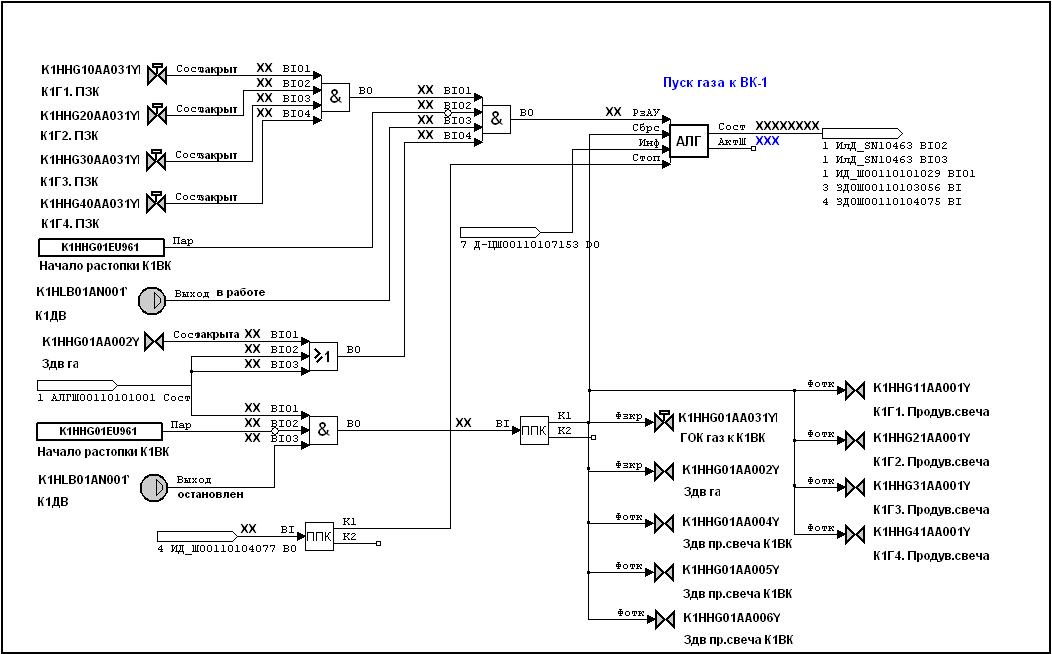

Логическое и функционально-групповое управление

Подсистема предназначена для автоматического шагового управления технологическими процессами энергоблока. Алгоритмическое обеспечение задач ФГУ обеспечивает:

- дистанционный ввод в работу отдельных программ пошагового управления и задачи целиком;

- анализ состояния технологических агрегатов с целью формирования разрешающих условий для выполнения шагов программы;

- последовательное формирование команд управления исполнительными устройствами в соответствии с выполненными условиями;

- автоматическое включение и отключение отдельных контуров регулирования, автоматический ввод в работу защит, АВР и блокировок в соответствии с заданным алгоритмом пошаговой логики;

- формирование поэтапной информации о ходе выполнения алгоритма (начало, окончание, несанкционированный останов);

- автоматический останов текущей выполняемой программы при невыполнении технологических условий и предоставление информации оперативному персоналу для оценки состояния оборудования, дистанционное выполнение отдельных операций, продолжение выполнения автоматических операций по команде оператора;

- дистанционное индивидуальное санкционированное опробование любого этапа пошаговой программы ФГУ;

- санкционированную корректировку участка логической схемы (структуры) и ее ввод в работу без останова оборудования.

Шаговые алгоритмы управления предусматривают:

- контроль состояния оборудования;

- формирование управляющих воздействий на исполнительные механизмы;

- реализацию непосредственного управления исполнительными устройствами;

- управление уставками задания и состоянием автоматических регуляторов;

- формирование информации о ходе выполнения алгоритмов управления, а также причинах их невыполнения.

-

Технологическая сигнализация

Подсистема предназначена для визуального и звукового оповещения оперативного персонала о появлении технологических событий, требующих реакции персонала. Вывод сигналов и сообщений технологической сигнализации (ТС) осуществляется тремя способами:

- вся ТС выводится на сигнализационные дисплеи или табло, расположенное над большой мнемосхемой системы отображения коллективного пользования. Каждое появление сигнала сопровождается миганием и звуком;

- аварийные сигналы появляются в строке сообщений дисплеев оперативных рабочих мест.

- часть сигналов выводится на индивидуальные сигнальные табло, входящие в состав аварийно-резервной системы;

-

Система управления базами данных

Система управления базами данных (СУБД) включает в себя Ретро-сервер, совмещенный с АБД-сервером. Организация и ведение оперативной базы данных осуществляется средствами Ретро-сервера. Весь поток изменяющихся параметров, состояния технологического оборудования и комплекса технических средств организуются в единую базу данных и хранятся на Ретро-сервере. Глубина хранения – минимум последние 12 (настраивается пользователем) часов. С целью предотвращения потерь ретроспективной информации Ретро-сервер в системе дублирован. В системе функционируют два Ретро-сервера, один из которых является основным, второй - резервным. Находясь в основном режиме, сервер обрабатывает запросы от оперативных рабочих мест и РМ неоперативного контура, поддерживает оперативный 12-ти часовой архив и каждый час сбрасывает данные в долговременный архив, находящийся на АБД-сервере.

Задача получения и хранения ретроспективной информации решается в ПТК АСУТП архивным СУБД-сервером (АБД-сервер). Ретро-сервер каждый час переписывает на АБД-сервер всю накопившуюся информацию по аналоговым и дискретным параметрам и по состоянию сетевых связей и запросов. На АБД-сервере эта ретроспективная информация хранится за последние 30-60 суток. Вся накопленная информация переписывается на внешний накопитель (CD-диск).

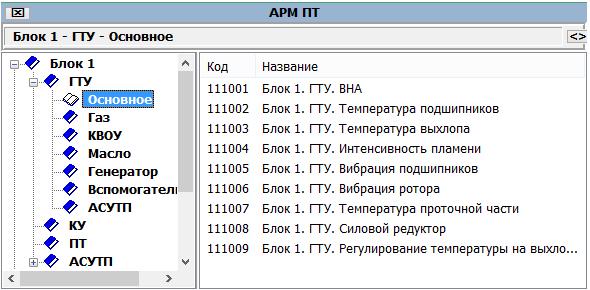

На АБД-сервере организована SQL база данных для хранения аналоговых и дискретных параметров системы и спроектированных технологических модулей для формирования паспортов параметров, мнемосхемы, алгоритмы управления и регулирования. Таблицы базы данных включают в себя основные атрибуты параметров: системный номер, код, наименование, адрес подключения, шкалы и уставки в различных режимах работы энергоблока, признак участия параметров в сигнализации, вид первичной обработки параметра, контроль на достоверность и т.д.

Здесь же хранится справочная информация, необходимая для правильной эксплуатации АСУТП в целом. Справочные таблицы содержат информацию, необходимую машинисту, например:

- термодинамические свойства воды и пара;

- нормы качества пара и воды;

- карта уставок защит;

- карта блокировок и т.п.;

-

Протоколирование и документирование

Подсистема предназначена для формирования ведомостей, журналов и т.д. для вывода на печать и экран, а также для протоколирования действий оператора-технолога, автоматики, защит и блокировок во время работы энергоблока.

-

Расчет, анализ и отображение технико-экономических показателей

Данные расчета ТЭП представляются оператору-технологу для более экономичного ведения режима работы энергоблока. Исходные данные для расчета ТЭП формируются на АРМ ТЭП в виде ежесекундных срезов оперативной информации. Дискретность расчета режимных и информационных задач может быть произвольной и определяется постановкой задачи. Сформированные выходные формы выдаются в виде таблиц оператору-технологу или другому персоналу станции. -

Метрологический контроль

В составе ПТК поставляется рабочее место для метрологической проверки аналоговых модулей УСО и их автоматической метрологической калибровки на программном уровне (без использования механических элементов подстройки) в ходе периодического технического обслуживания с целью устранения возможного ухода метрологических характеристик в результате старения элементов (в основном ко времени окончания ресурса технических средств).

В состав рабочего места входит калибратор, задающий типовой набор сигналов от датчиков. -

Диагностика ПТК

Подсистема предназначена для контроля работоспособности и отображения состояния комплекса технических и программных средств АСУ ТП. Определение неисправности осуществляется с точностью до аппаратного или программного модуля в темпе протекания технологического процесса.

Подсистема обеспечивает:

- выявление сбоев/отказов контроллеров нижнего уровня и ПК верхнего уровня;

- контроль работоспособности субблоков приема аналоговых и дискретных сигналов;

- контроль работоспособности субблоков выдачи команд;

- контроль работоспособности сети;

- контроль работоспособности программного обеспечения нижнего уровня;

- формирование сообщений об обнаруженных сбоях/отказах;

- представление полученной информации оператору.

-

САПР

Система автоматизированного проектирования САПР «Автограф» предназначена для проектирования мнемосхем и алгоритмов работы технологических схем управления, защит и регуляторов. Язык технологического программирования соответствует стандарту МЭК 61131.3. Программа предназначена для работы в ОС Windows.

В состав САПР входят встроенный графический редактор для создания экранных изображений и инструмент для проектирования описаний мнемосхем и алгоритмов управления и обеспечения работы системы отображения и управления реального времени (СОУРВ). Проектирование под конкретную АСУ осуществляется на основе подготовленных описаний в форме связанных таблиц, формируемых в SQL базе данных (БД).